2015年3月17日

GLOBAL MANAGEMENT グローバルマネジメント

スケーラビリティを獲得し活かす経営

後藤 英夫

EYアドバイザリー株式会社

ストラテジック・オフィサー

高速成長を実現する事業が備える能力

世界にインターネットビジネスが登場した1990年中頃、その成長スピードは「ドッグイヤー」(7倍速)と呼ばれた。なぜインターネットビジネスは7倍速の成長スピードを実現できたのか? その理由は、売上規模のスケーラビリティ(拡張可能性)を備えていたからである。スケーラビリティは元々、電気通信およびソフトウエア工学の概念である。社会インフラとしての電信電話システムには、電信電話加入者数の増加に伴う通信トラフィック量の増加に対して、性能を低下させずに稼働し続けるためのスケーラビリティが必須だったのである。したがって、通信インフラとしてのインターネットには、最初からスケーラビリティが備わっていたのである。

スケーラビリティは、元々経営学の概念ではない。現在でもビジネススクールで使う教科書あるいはケース(先行事例)に、スケーラビリティという概念は滅多に登場してこない。したがって、世にビジネスモデルや競争環境を分析するツールは存在しても、ビジネスモデルに如何にして売上7倍速のスケーラビリティを付与し実際に実現するのか?のツールはこれまで存在してこなかった。今回は各社のビジネスモデルをテコ入れしてスケーラビリティを獲得するための方法論のポイントをご紹介する。

もし、首尾よくこの能力を部分的にでも獲得できれば、各社の新規および既存事業の将来は、大きく書き換わることになる。

スケーラビリティをもたらす3条件

スケーラビリティはどうすれば獲得できるのか?

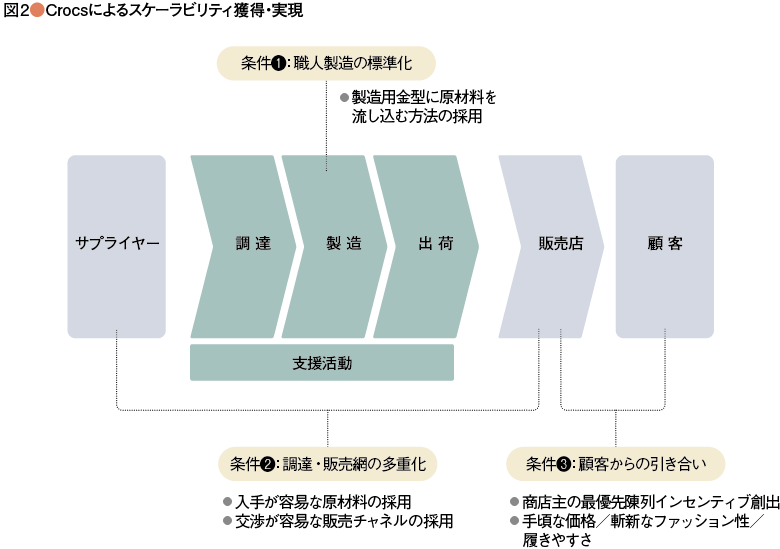

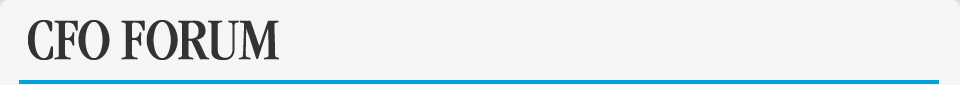

結論的に3つの条件を満たすことでスケーラビリティと最大7倍速レベルでの売上成長スピードが実現する。3つの条件とは、①職人製造の標準化、②調達・販売網の多重化、③顧客からの(強く継続的な)引き合いの発生である(図1)。具体的にサンダルというローテクな商材で世界市場を席巻したCrocsは、そのビジネスモデル設計・構築の最初からスケーラビリティ実現の3条件を満たしている(図2)。

まず彼らは、サンダル製造において製造用の金型に原材料を流し込むという方法を採用することで、製造プロセスを職人製造者への依存から解放した(条件①職人製造の標準化)。次に彼らは、最初から入手が容易な原材料を選び、販売網は初期の段階において大手小売業ではなく、交渉が容易な比較的小規模の商店を優先的に販売チャネルとして選択した(条件②調達・販売網の多重化)。この際、Crocsのサンダルは小規模小売店の店頭の最も顧客の目につきやすい場所に吊るされる状態で陳列されている。商店の店主の視点で、Crocsのサンダルは場所の取らない、販売上の手間暇のかからない商品となるように最初から設計されていたのである。(通常のシューズ販売の場合は店頭と店舗バックヤードの倉庫との往復が必要である。Crocsはその手間を消し去った。)Crocsのサンダルを最も売上が立ちやすい場所に陳列するインセンティブが商店店主に発生するように、製品そのものと陳列のされ方を、Crocsマネジメントは最初から設計していたのであろう。あとは製品が顧客ニーズを強く満たすことができれば、当該製品は設計通り「出来レース」で売れまくることになる。相対的に安価な価格に設定されたCrocsのサンダルは、斬新な原色系のファッション性に加えて履き易さ(機能性)を持つものであった(条件③顧客からの(強く継続的な)引き合い)。

この結果、Crocsの売上は、13.5 mil $(2004年)→108.6 mil $(2005年)→354.7 mil $(2006年)→847.4 mil $(2007年)という成長を実現した。倍速のかかり方は対前年比で、8.0倍(2005年)→3.3倍(2006年)→2.4倍(2007年)である。インターネット系ビジネスではない、ローテクビジネスのCrocsが獲得したスケーラビリティは、ドッグイヤーの7倍速に匹敵する成長を実現しているのである。Crocsの事例は、一般の事業会社の事業であってもスケーラビリティ獲得の3条件を満たすようにあらかじめビジネスモデルを設定しておけば、従来と桁違いの成長を継続的に実現できる可能性を示唆している。

スケーラビリティ獲得の最大の壁

しかし、多くの日本企業において、スケーラビリティ獲得上、共通の大きな壁が存在する。「企業は人なり」との伝統文化を共有し人を大切にする日本企業において、業務プロセスは第一義的に人に依存しがちなのである。

実は、この状況は19世紀までは日本に限らず、今でこそプロセス標準化において一歩進んでいると考えられる米州でも同様の状況であった。日本が日露戦争を戦っていた頃に、米国内に標準化革命をもたらしたのは「科学的経営管理法」の父と呼ばれるフレデリック・テイラー(1856年~1915年)である。彼が推進した作業分解・作業標準化といった方法(テイラー主義)の導入が、米国製造業の生産現場における職人製造の標準化を実現したのである。最初の大きな成功事例は、フォード・モーター創業者のヘンリー・フォードによるT型フォードの大量生産である(1908年)。注目すべきことは米国におけるこの革命も職人労働者・労働組合から発生した強い抵抗を乗り越えた経営的な成功であったという歴史的事実である。

日本において職人技術者に属人化した業務の標準化は、一般に困難であるとされている。職人技術者は、自分が持っているノウハウをたとえ社内であったとしても標準技術として公開することを嫌う上、職人技術を活かした製品は、顧客から個別の賞賛と強い支持を受けていることが多いからである。しかし、経営的に見れば、職人製造の標準化という機会には、放置するにはあまりに大きな機会費用が伴っている場合がある。自動車産業で言えば、米国方式に倣って早い時期に製造の標準化を実現した日本の大手自動車メーカーの年間売上は10兆円を超える規模であるのに対し、今現在でも職人製造方式のままスーパーカーを作っているフェラーリ社の売上規模は、一車あたりの単価の高さにもかかわらず、生産台数の少なさ故に年間数千億円規模に留まっているのである。職人製造に留まるのか、標準化に舵を切るかで、実に100倍規模の差が発生しているのである。

職人技術者(職人ギルド)の徒弟制度の中にノウハウが属人化した状況は、欧州でも同様であった。18世紀半ばにこの状況に風穴を開けて産業革命を引き起こすことになったきっかけは、国家による特許法の制定であった。技術・ノウハウを社会に公開させ、中長期的に皆に使わせて社会的価値を産む体制に移行するために、欧州各国は、世に存在しなかった新たな付加価値を生み出す技術・ノウハウを発明として新規公開した技術者に、それと引き換えに20年間の独占利用権を付与したのである。

米州と欧州における職人製造の標準化との闘いの歴史が、これから自社の既存の事業にスケーラビリティを獲得しようとする日本企業に教える教訓は3つであろう。まず職人製造の標準化の効果は、その製造ノウハウと結果として生み出される製品に価値があるという前提で巨大だということ(自動車産業のケース)。次に職人に進んで技術・ノウハウを公開し標準化することに協力させるためには、本人に名誉と相応の報酬を与えることが必要であるということ(欧州産業革命のケース)。最後に「革命」は企業のトップマネジメントが直接コミットした政策舵取りがなければ、実現しないレベルでの難易度にあるということである(フォード・モーターのケース)。

新規事業立上げに存在するチャンス

米州のフレデリック・テイラーやヘンリー・フォード、そして日本企業が直面してきた職人製造の標準化の壁は、実は既存事業にスケーラビリティをもたらそうとする時に発生するコンフリクトである。新規事業の場合には、業務プロセスはまだ職人技術者に属人化していないのである。したがって、各社において自社の事業にスケーラビリティを獲得しようとしたとき、新規事業をそのテコ入れ対象とするという進め方は、高い費用対効果と成功確率をもたらすことになる。当フォーラムの読者であるCFOの皆様の職務分掌の範囲での関わりは、典型的には次年度予算策定、あるいは次期中長期経営計画の事業計画レビューにおける新規事業のビジネスモデルレビューのタイミングとなる。製品そのものは製品事業部に開発責任が帰属するが、ビジネスモデルに最初から桁違いの成長をもたらすスケーラビリティが備わっているのか? 3条件を満たしているのか? の点検と改善介入はCFOの本来の責任の範囲で行うことが求められていると考えるべきであろう。

2015年3月17日